西濃鉄道石灰石専用列車と大垣赤坂金生山15

| 西濃鉄道石灰石専用列車と |

| 大垣赤坂金生山15 |

| 通称「矢橋ホキ」って知っていますか?貨物列車の1編成から産業と故郷を考えます。 |

| | 未来航路Topへ | | | メニューへ | | | 前へ | | | 次へ | |

| 新日本製鐵1 |

|

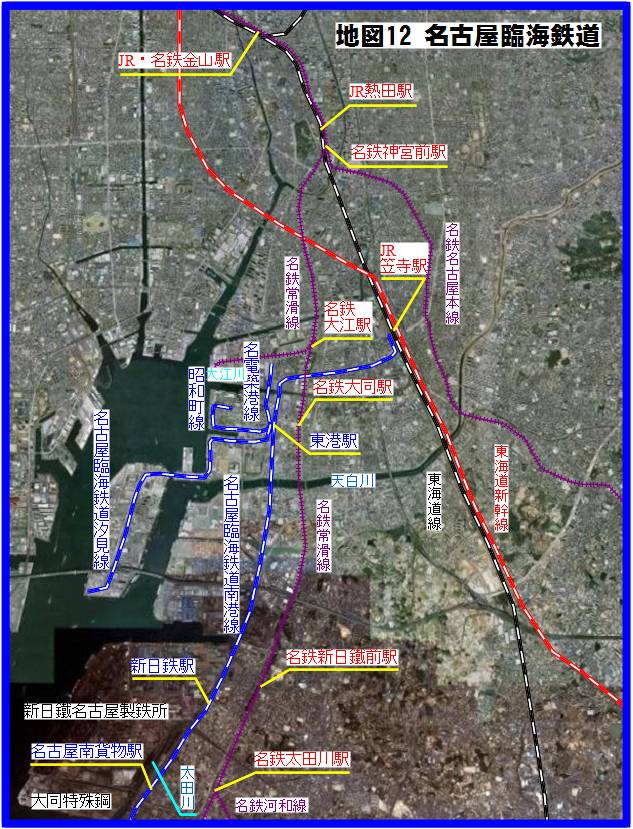

名古屋臨海鉄道の東港駅を出た矢橋ホキは、まっすぐ南下して、目的地の新日鐵駅に向かいます。その間、距離にして約5km、時間にして13分少々です。 |

|

||

|

| 新日本製鐵名古屋製鐵所 |

|

新日本製鐵名古屋製鐵所は愛知県東海市の埋め立て地に存在する、高炉を2基備えた巨大製鉄所です。 |

|

||

|

||

|

|

|

| 写真15-01 第1高炉(右)、第3高炉(左) (撮影日 09/04/04) |

|

名古屋製鐵所構内の見学は、平日の団体客によるものか、または毎年11月に行われる「東海秋祭り」の土曜日・日曜日に限られています。しかも、構内での撮影は禁止です。したがって、高炉の撮影は、工場外部からの撮影となります。 |

| 名古屋臨海鉄道新日鐵駅 |

|

名古屋臨海鉄道南港線は新日鐵名古屋工場の部分では、工場の東側に沿って南下しています。南港線のすぐ東側に知多産業道路が走っており、南港線新日鐵駅は、知多産業道路と工場に挟まれた位置にあります。 |

|

| 写真15-02 名古屋製鐵所と新日鐵駅 (上の地図13と同じ国土交通省ウェブマッピングシステムの写真を利用、1987年撮影) |

|

写真の中央に名古屋製鐵所の正門ゲートがあります。 |

|

| 写真15-03 正門ゲートと新日鐵駅のアップです (上と同じ写真のアップです 撮影は1987年) |

|

一番下が正門ゲートです。中央斜めに本線と待避線の合計2本の線路からなる、名古屋臨海鉄道南港線の新日鐵駅があります。この写真では、両方の線路に貨車が停車しています。本線上(右側)の貨車の南側(下側)には、ディーゼル機関車が見えます。 |

|

| 写真15-04 産業道路と新日鐵駅駅の南半分です (撮影日 08/07/19) |

|

|

|

写真15-05 (撮影日 08/07/19) |

写真15-06 (撮影日 08/07/19) |

|

新日鐵駅を中央の道路橋の上から撮影しました。左は南側半分、右は北側半分です。 |

|

| 写真15-07 南にある名古屋南貨物駅方面からコンテナがやってきました。 (撮影日 08/07/21) |

|

|

|

|

|

写真15-08 (撮影日 08/07/21) |

写真15-09 (撮影日 08/07/21) |

|

コンテナ列車は、新日鐵駅に停車せず、そのまま東港方面へ向かいます。 |

| 新日鐵前駅に到着 |

|

名古屋臨海鉄道東港駅を17:30に出発した矢橋ホキ石灰石積載2番列車は、17:43には新日鐵駅に到着します。 |

|

| 写真15-10 やってきました。ND機関車に牽引された矢橋ホキです。 (撮影日 08/07/21) |

|

| 写真15-11 ND55210に牽引された矢橋ホキです (撮影日 08/07/21) |

|

機関車の狭い運転室内には、運転手のほかに、3名も係員が乗車しています。 |

|

| 写真15-12 引き込み線に入る矢橋ホキ (撮影日 08/07/21) |

|

上の地図13の引き込み線②の部分から本線をはずれるND55210と矢橋ホキ。 |

|

| 写真15-13 工場へ入線する直前の矢橋ホキ (②空 撮影日 09/04/04) |

|

名古屋臨海鉄道南港線の本線から離れて引き込み線に入り、太田川沿いを走る矢橋ホキ。先頭のND機関車はまもなく茂みの中に入り、見えなくなります。 |

|

| 写真15-14 矢橋ホキの製鉄所内への入線 (上の地図13と同じ国土交通省ウェブマッピングシステムの写真を利用、1987年撮影) |

|

矢橋ホキは、右端の太田川河口に沿って進み、川沿いの緑の植込みの幅が広くなっている部分から構内に入ります。そして、一番左端の石灰石を降ろす場所まで牽引されていきます。 |

|

| 写真15-15 石灰石を下ろす場所に停まる矢橋ホキ (撮影日時は上と同じです) |

|

この写真は、1987年の撮影ですが、矢橋ホキの運行が始まったのは、1969年からです。 |

| なぜ石灰石が必要か 社会科や理科の勉強です |

|

矢橋ホキは、大垣赤坂金生山から石灰石を運んできます。この石灰石は、新日本製鐵名古屋製鐵所にとってどういう意味があるのでしょうか?石灰石は製鉄とどのようにかかわるのでしょうか? |

|

| 写真15-16 第1高炉 (撮影日 06/11/12) |

|

この写真は、2006年11月12日の「東海秋祭り」の時に撮影しました。名古屋製鉄所の見学は、通常の平日は、10名以上の団体でしかできません。しかし、秋祭りの2日間のみは、個人や家族での見学も可能です。見学以外のいろいろなイベントもあります。 |

| 次の説明図04は、高炉内部での反応と鉄鉱石が溶けて出てくるのを示したイメージ図です。 |

|

|

| 細かい勉強で恐縮ですが、上の説明図04をこまなくチェックしていただいて、次のクイズにお答えください。冗談抜きのまじめな授業です。 |

|

| ※例によって、黒板をクリックしてください。答が現れます。 |

|

| 写真15-17 旧八幡製鉄所東田高炉 (撮影日 04/01/10) |

|

ここでとっておきの写真の登場です。5年前に北九州に行った時に撮影した、旧八幡製鉄所の東田高炉です。あの官営八幡製鉄所の発祥の地です。すごいです。感動的です。(と自分だけ思っています。)右の3本のサイロのようなものは、高炉に熱風を送り込むための熱風炉です。 |

|

|

|

写真15-18 (撮影日 04/01/10) |

写真15-19 (撮影日 04/01/10) |

|

左:熱風を送り込む送風管です。 右:いわゆる古典的な鉄鉱石(赤鉄鉱)です。 |

|

少し解説をします。

黒板クイズの答えの1と2のうち、より知られているのは、2のスラグのほうです。先にこちらを説明します。 |

| どれぐらいの石灰石が必要か |

|

それでは、鉄を作るにはどれぐらいの割合で石灰石が必要なのでしょうか? |

|

※例によって、黒板をクリックしてください。答が現れます。 |

つまり、1トンの鉄を作るための原料総合計2.3トンのうち、7%にあたる0.2トン分は石灰石(生産トン数比では20%、5分の1)が使われていることになります。 逆にいえば、石灰石1トンが製鉄用副原料として使用されてということは、その約5倍の5トンの粗鋼が生産されているということになります。(鉄1トン対石灰石0.2トン=鉄5トン対石灰石1トン)

ページ6「石灰石採掘と石灰石工業」のところで学習しましたが(→)、日本石灰石鉱業協会のHPの説明では、2007年には1憶7000面トンの石灰石が採掘され、その13%にあたる2200万トンが製鉄の副原料に使われたとなっています。 |

| このページの先頭へ |

| 金生山の石灰石は新日鐵名古屋製鐵所ではどう使われているか 次ページへ |

|

こうなると、矢橋ホキによって運ばれた石灰石が名古屋製鐵所内でどのように利用されているかが、気になるところです。 |

| | メニューへ | | | 前へ | | | 次へ | |